リボルト独自の高度下地処理技術

「下地処理」や「磨き」

この言葉を見て、なんとなくイメージできたり、初めて聞く言葉で想像もつかなかったり、いろいろな方がいらっしゃると思います。

当店では、コーティング施工の作業工程の実に7~8割もの作業時間を、磨きを含めた下地処理という工程に費やしています。

なぜ、「リボルト新潟」では、この「磨きを含めた下地処理」を重視しているのか?

それは、クルマの美観を左右するのは、上述する下地処理によって美しさを最大限まで引き出す事で、始めてガラスコーティングの効果が生きてくるからです。

汚れや傷がそのままの状態をコーティングしても意味がありません。

但し、下地処理が重要だと言っても、その効果が分からなければ必要性もなかなか伝わってこないかと思いますので、当店で下地処理及び磨きを施すことで実際にどのような効果があるのかを、これまでにリボルト新潟にて施工させて頂いた車両の実例をピックアップしてご紹介します。

【事例1】

ボンネットに無数に蓄積された線傷やイオンデポジット(水シミ)によって、下地処理前の塗装面は白濁していました。

BEFORE

AFTER

BEFORE

AFTER

下地処理前は、擦ったような線傷や頑固なシミがあり、白っぽくなってしまっていましたが、適切な磨きによって塗装本来の艶・クリア感を蘇らせることができます。

【事例2】

下地処理前は、線傷によって塗装本来の輝きを失っており、映り込みがぼんやりとしている状態です。

BEFORE

AFTER

BEFORE

AFTER

下地処理前は照明の映り込みがパッとしませんが、下地処理によってくっきりと映り込むようになっている様子が分かると思います。

この効果を光沢計を用いて、数値によって実証致します。

光沢の基準は、JIS規格で屈折率1.567であるガラス表面において60°の入射角の場合、反射率10%を光沢度100(%)、20°の入射角の場合、反射率5%を光沢度100(%)となっており、窓ガラスや新車時の塗装面の光沢度が80~100とした基準値となります。

勿論、塗装面は全てにおいて均一ではありませんので、少なくとも10箇所以上計測を行った結果で、光沢数値を判断する事としています。

BEFORE

画像数値は「64」を示しており、計測結果の平均数値は60~65程でした。

やはり、ややぼんやりとした印象でしたので、数値にもその結果が表れた形になりました。

AFTER

計測の結果、画像数値は「87」を示しております。計測結果においては、85~88位が平均となる数値が計測できました。結果的に、大幅に光沢がアップしました。

数値的に新車の光沢レベルであると言えます。

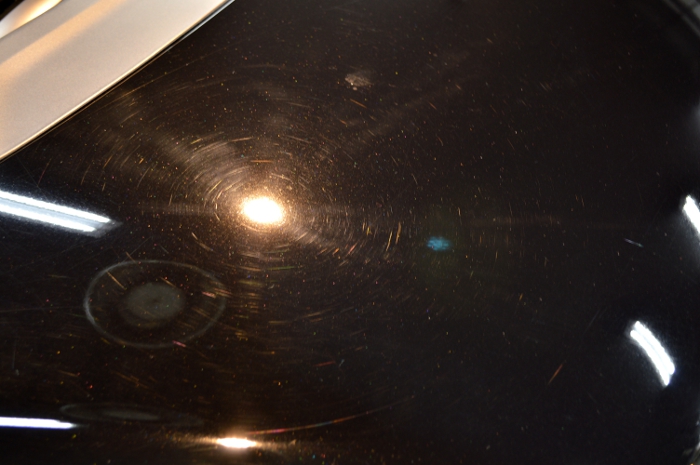

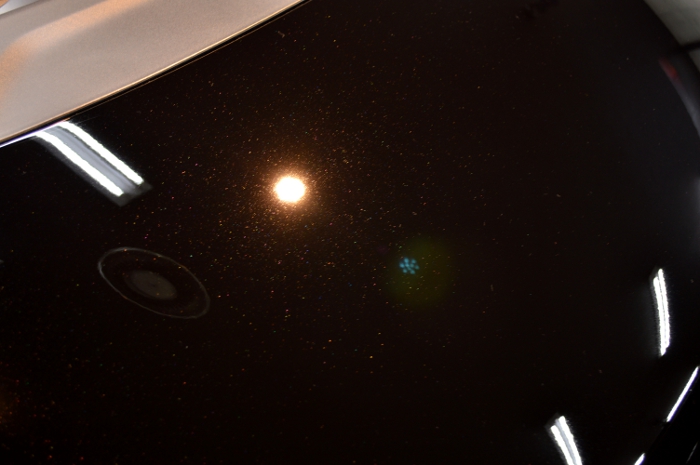

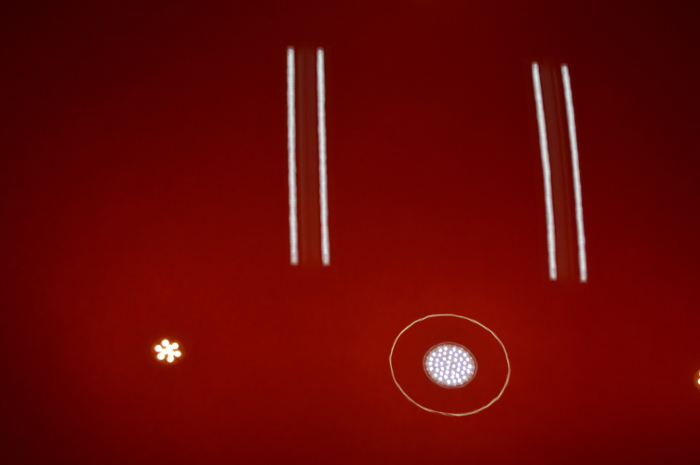

【事例3】

円を描くような線傷・洗車傷の除去。

BEFORE

AFTER

BEFORE

AFTER

頻繁に洗車機による洗車や、手洗い洗車でも粗雑な拭き上げ等を行うことで、特に黒や紺色等の濃色系のカラーではグルグルと円を描くようなクモの巣状の傷となってしまいます。

このような傷は曇りの日には発見し難いですが、街灯やスマートフォンのライト等で塗装面が一部だけ照らされる状態になるとよく分かり、写り込んだ光源の周りに現れる特徴を持っています。

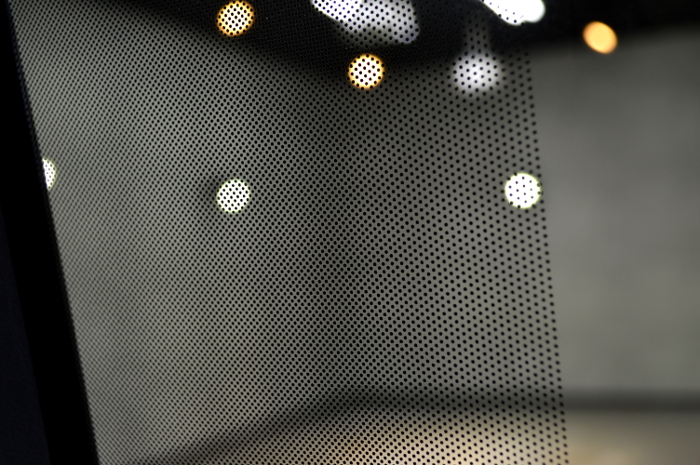

当店では、光の直進性の高いLED照明をあらゆる角度から照射することによって、見逃すことなくパネルのキワまで確認を行います。

【事例4】

人為的に付いてしまったオーロラマーク(磨き傷)の解消。

塗装を磨く際、ポリッシャーと呼ばれるバフ研磨機と研磨剤(コンパウンド)使って磨いていきます。

適切な磨きができれば美しく仕上がる塗装面です。

しかし、誤った磨き方や塗装面の確認がしっかりとできない環境で行えば、自分が磨きによって付けてしまった傷が解消できないまま残ってしまいます。

そもそもオーロラマークとは、研磨剤の微細な研磨粒子の傷と光の干渉によって起こる現象で、ホログラムに似た色合いに見えることからこの俗称が付いています。

新車であっても納車前に販売店で磨かれることもあり、そこでの仕上げが不十分だと新車状態でもオーロラマークが見られることも少なくないのが現状です。

BEFORE

AFTER

BEFORE

AFTER

BEFORE

AFTER

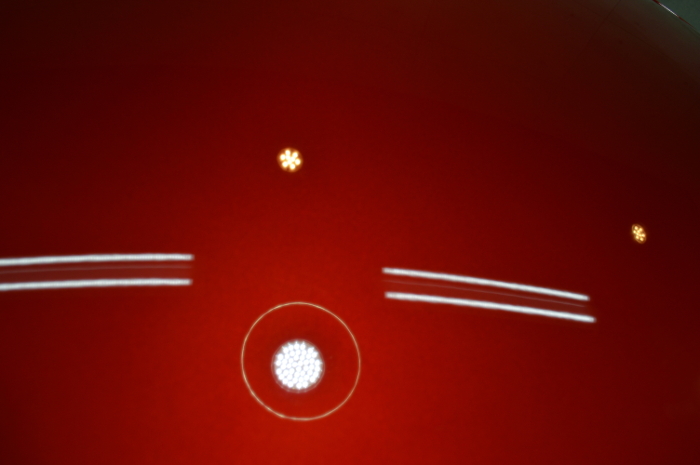

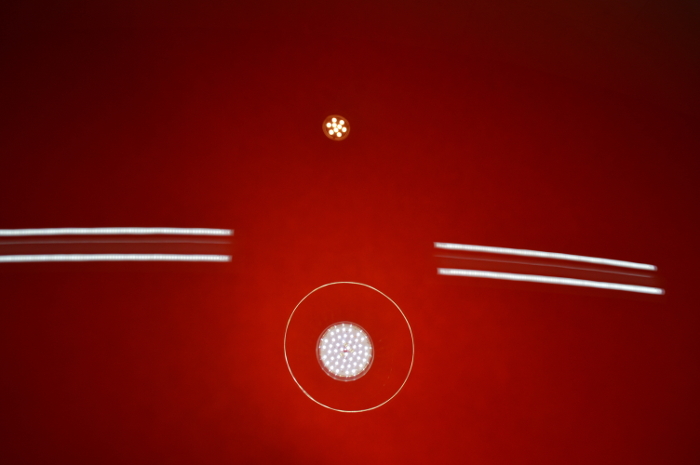

【事例5】

新車の塗装ボケの解消です。

新車の塗装は、ほぼどのメーカーも、新車塗装ラインで機械による吹き付け塗装を行っています。

この塗装面は最高の状態であると言い難いのです。それは、仕上がった塗装のクリア表面に新車特有の塗装ボケ・塗装のくすみが見られるからです。これは、塗装の種類による違いや個体差もありますが、ほぼどの塗装であっても、この状態が見られるのが事実です。

新車出荷後、適切な研磨処理をする事で、塗装面は最高の状態に仕上がりますと公言しているメーカーさんもある位なのです。

リボルト新潟では、この塗装ボケ・塗装のくすみの解消に最適な照明空間・研磨技術によって、これらを問題なく解消しております。

実際に塗装ボケはどのようなものなのか、下の画像をご覧下さい。

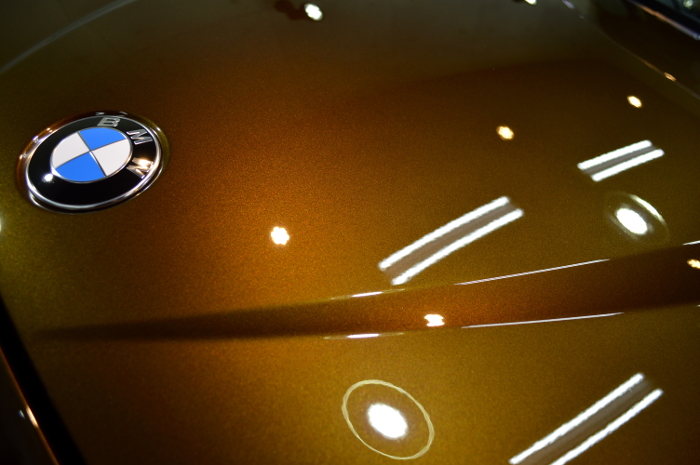

BEFORE

下地処理前のボンネットです。LED照明がぼんやりとしている状態です。

AFTER

BEFORE

こちらはルーフパネルの状態です。一見すると何の問題も無いように見えますが、適切な下地処理によって、塗装本来のクリアな鏡面状態へと仕上がります。

AFTER

Before(右)&After(左)

こちらはドアパネルです。左側のみ下地処理を施し、右側は未処理の状態です。

そこに、同じスペックのスポット式LED照明をそれぞれに照射すると、下地処理をした左側はLEDの粒が際立って見えるようになっております。

新車状態で、何も問題のない綺麗な塗装面に見えても、塗装ボケを解消することで、このように美しい新車の美観をさらに引き立たせ、塗装本来の輝きを引き出すことが可能です。

下地処理による効果の事例を紹介させて頂きましたが、上記のような目に見える効果の他、下地処理を行うことで塗装面をより均一な表面に近付ける効果もございます。

これにより、コーティング剤の定着性が高まることで耐久性も増します。

ハイクオリティなコーティングのパフォーマンスを最大限に発揮させるにも、下地処理は重要な工程なのです。

リボルト新潟では、独自の高度な下地処理技術を確立し、新車・経年車問わず、現車のコンディションに合わせた最適な下地処理を行うガラスコーティング施工を行っております。